Виды и характеристики инструмента

После того как все необходимые условия подготовительного этапа благополучно соблюдены, открывается возможность сделать модель сварочного устройства своими руками. Сегодня встречается множество принципиальных схем, по которым можно изготовить аппарат. Они действуют по одному из подходов:

- Постоянный или переменный ток.

- Импульсный или инверторный.

- Автоматический или полуавтоматический.

Стоит обратить внимание на аппарат, принадлежащий к трансформаторному типу

Важной характеристикой этого устройства является работа от переменного тока, позволяющая использовать его в бытовых условиях. Аппараты переменного тока способны обеспечивать номенклатурное качество швов сварных соединений

Агрегат такого типа легко найдёт своё применение в быту при обслуживании недвижимости, расположенной в частном секторе

Аппараты переменного тока способны обеспечивать номенклатурное качество швов сварных соединений. Агрегат такого типа легко найдёт своё применение в быту при обслуживании недвижимости, расположенной в частном секторе.

Для того чтобы собрать такое устройство, необходимо иметь:

- Около 20 метров кабеля или провода большого сечения.

- Металлическое основание высокой магнитной проницаемости, которое будет использовано в качестве сердечника трансформатора.

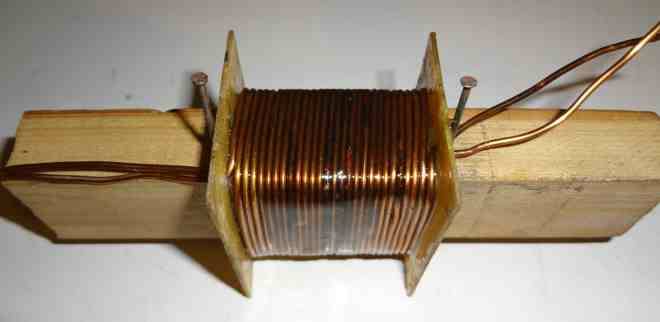

Оптимальная конфигурация сердечника имеет стержневую основу П-образной формы. В теории запросто может подойти сердечник любой другой конфигурации, к примеру — круглой формы, взятой из статора, пришедшего в негодность электродвигателя. Но на практике наматывать обмотку на подобное основание значительно сложнее.

Оптимальная конфигурация сердечника имеет стержневую основу П-образной формы. В теории запросто может подойти сердечник любой другой конфигурации, к примеру — круглой формы, взятой из статора, пришедшего в негодность электродвигателя. Но на практике наматывать обмотку на подобное основание значительно сложнее.

Площадь сечения для сердечника, принадлежащего бытовому сварочному аппарату самодельного образца, равна 50 см 2. Этого будет достаточно для того, чтобы применять в установке стержни от 3 до 4 мм в диаметре. Использование большего сечения лишь приведёт к увеличению массы конструкции, а эффективность аппарата выше не станет.

https://youtube.com/watch?v=Z-bc7nQ8hIA

Изготовление трансформатора и дросселя

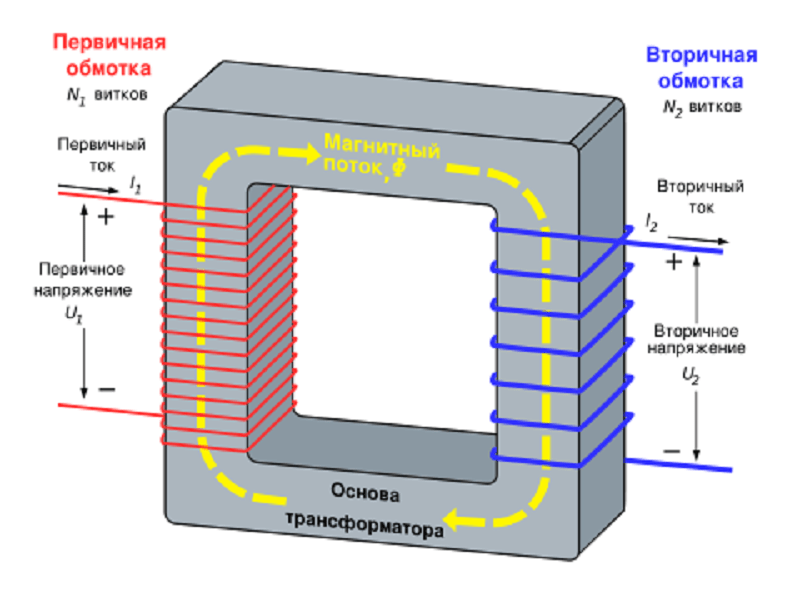

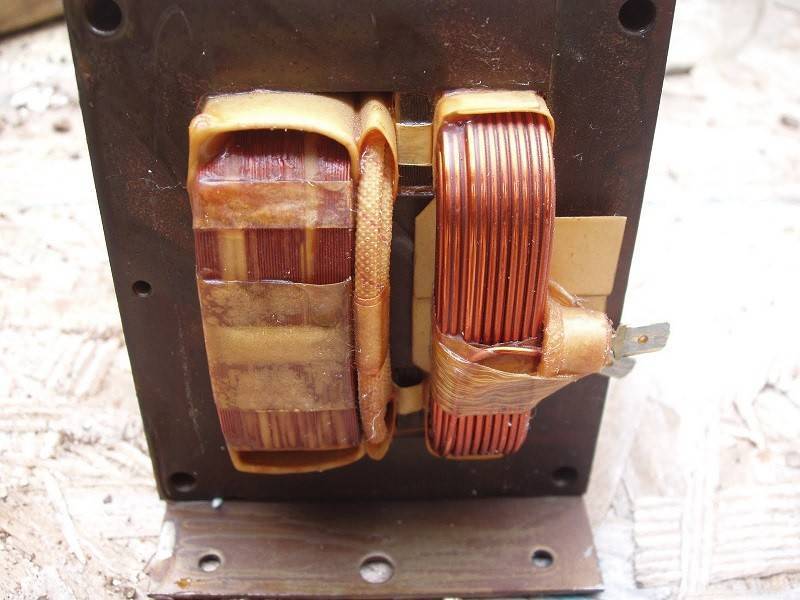

Основной задачей трансформатора является преобразование напряжения высокочастотного тока при достаточной его силе. Сердечники могут быть использованы модели Ш20×208, в количестве двух штук. Зазор между деталями возможно обеспечить своими руками, используя обычную бумагу. Обмотка производится своими руками, медной полосой шириной 40 мм, толщина должна быть не менее 0,2 мм. Теплоизоляция достигается с использованием термоленты кассового устройства, она демонстрирует хорошую износостойкость и прочность.

Как сделать трансформатор для инвертора

Использование медного провода при обмотке сердечника недопустимо, т.к. он вытесняет силу тока на поверхность устройства. Для отвода излишнего тепла используется вентилятор или кулер от компьютерного блока питания, а также радиатор.

Инверторный блок отвечает за пропускную способность электрической дуги путем использования транзисторов и дросселей.

За счет этого происходит стабилизация тока на выходе, при процессе инверторной сварки своими руками, устройство издает меньше шума.

Самодельный дроссель

Конденсаторы, соединённые последовательно отвечают за несколько функций:

- Резонансные выбросы минимизируются.

- Потери ампер из-за конструктивных особенностей транзисторов, которые открываются намного быстрее, чем закрываются.

Самодельный трансформатор как основа для инвертора

Трансформаторы сильно нагреваются, за счет большого объема проходящего тока. Для контроля температуры используются радиаторы и вентиляторы. Каждый элемент монтируется на радиаторе из теплоотводящего материала, если имеется возможность установить один мощный кулер, то это сократит время сборки и упростит конструкцию.

Блок питания

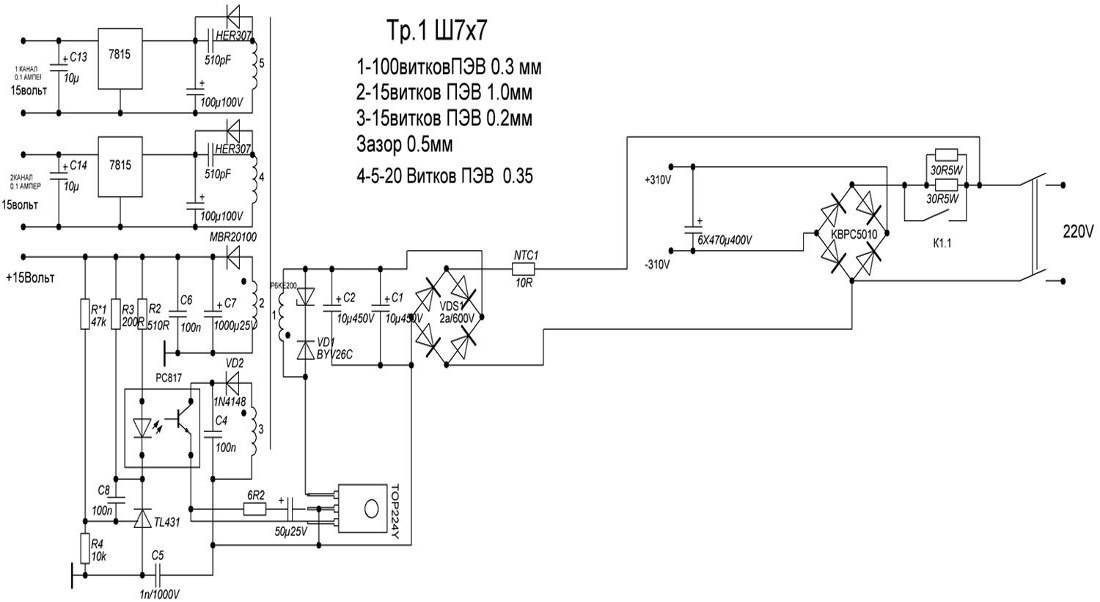

Одним из важнейших элементов блока питания является трансформатор, который мотается на феррите Ш7х7 или 8х8. Это устройство, обеспечивающее подачу стабильного напряжения, формируется из 4 обмоток:

- первичной (100 витков провода ПЭВ диаметром 0,3 мм);

- первой вторичной (15 витков провода ПЭВ диаметром 1 мм);

- второй вторичной (15 витков провода ПЭВ диаметром 0,2 мм);

- третьей вторичной (20 витков провода ПЭВ диаметром 0,3 мм).

Процесс намотки силового трансформатора

После выполнения первичной обмотки и изоляции ее поверхности при помощи стеклоткани, на нее наматывают слой экранирующего провода, витки которого должны ее полностью перекрывать. Витки экранирующего провода (он должен иметь такой же диаметр, как и провод первичной обмотки) выполняются в том же направлении. Такое правило актуально и для всех остальных обмоток, формируемых на каркасе трансформатора. Поверхности всех обмоток, наматываемых на каркас трансформатора, также изолируются друг от друга при помощи стеклоткани или обычного малярного скотча.

Чтобы величина напряжения, поступающего от блока питания на реле, находилась в пределах 20–25 В, необходимо подобрать резисторы для электронной схемы. Основной функцией блока питания сварочного инвертора является преобразование переменного тока в постоянный. Для этих целей в блоке питания используются диоды, собранные по схеме «косого моста».

Схема блока питания инвертора (нажмите для увеличения)

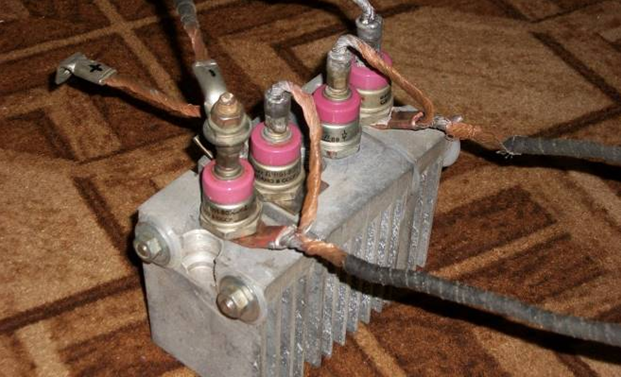

В процессе работы диоды такого моста сильно нагреваются, поэтому их обязательно надо монтировать на радиаторах, в качестве которых можно использовать охлаждающие элементы от старых компьютеров. Для монтажа диодного моста необходимо использовать два радиатора: верхняя часть моста через слюдяную прокладку крепится к одному радиатору, нижняя через слой термопасты – ко второму.

Выводы диодов, из которых сформирован мост, должны быть направлены в ту же сторону, что и выводы транзисторов, при помощи которых постоянный ток будет преобразовываться в высокочастотный переменный. Провода, соединяющие эти выводы, должны быть не длиннее 15 см. Между блоком питания и инверторным блоком, основу которого и составляют транзисторы, располагается лист металла, прикрепляемый к корпусу аппарата при помощи сварки.

Закрепление диодов на радиаторе

Диагностика самодельного инвертора и его подготовка к работе

Собрать самодельный сварочный инвертор не весь процесс

Подготовительный этап также считается важной частью всей работы, где необходимо проверить, правильно ли работают все его системы, и как нужно настроить нужные параметры

В первую очередь проводится диагностика оборудования, а именно подача напряжения 15 вольт на контроллер и охлаждающую систему сварочного аппарата, чтобы проверить их выдержку. Благодаря этому проверяется функционал механизмов и избежание перегревания во время эксплуатации агрегата.

При полной зарядке конденсаторов в агрегате, подключается к электросети реле, отвечающее за замыкание резисторов. С прямой подачей, без реле, есть риск взрыва аппарата.

При функциональности реле, напряжение в аппарат подается до 10 секунд

Достаточно важно узнать, сколько инвертор может во время сварки функционировать. Для этого он тестируется на протяжении 10 секунд

Если радиатор остается с прежней температурой, то время можно установить до 20 секунд, и т.д. до целой минуты.

Разберём необходимую нам схему

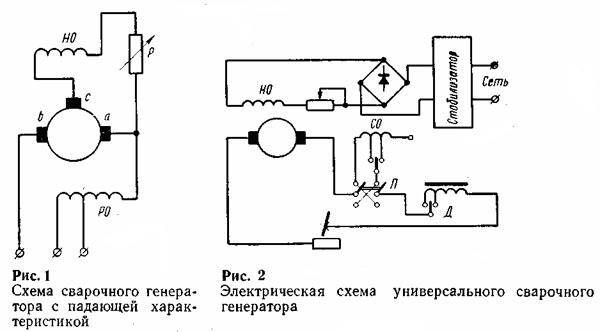

Самая простая мини схема сварочного аппарата заключается в том, что входящий ток попадает на сварочный трансформатор. Далее, с помощью стабилизирующих и выпрямляющих составляющих элементов конструкции сварочный ток стаёт контролируемым и пригодным для работы.

Схема блока трансформатора

Схема блока трансформатора

Конечно, устройство может состоять только из трансформатора, но тогда дуга будет мене стабильная и работоспособная, хотя в умелых руках будет работать довольно хорошо и выполнять поставленные задачи.

Различные схемы сварочников

Различные схемы сварочников

Источник питания дуги, имеет следующую последовательность прохождения тока:

- Напряжение попадает на сварочный трансформатор.

- Потом попадает на дроссель, катушку сопротивления.

- В катушке тока поддаётся активному сопротивлению, после чего попадает на диодный мост.

- Затем проходит через регулятор тока, с помощью которого устанавливается необходимая сила дуговой сварки.

- Начинается сварочный процесс при соприкосновении электрода с деталью.

Конструкция сварочного аппарата

Основой для аппарата является корпус, возможно использовать системный блок от компьютера формата АТХ, рекомендуется поискать на разборках более старые модели, так как металл использовался толще и качественнее. Также подходит металлическая канистра, при этом случае необходимо вырезать отверстия для вентиляции, установить дополнительные крепления.

Устройство сварочного инвертора

Ферритовый материал используется для обмотки трансформатора блока питания своими руками. Намотка проволоки на сердечник производится по всей ширине, это даст возможность улучшить производительность устройства, устранить перепады напряжения. Медная проволока применяется в самодельном сварочном инверторе, марки ПЭВ-2, стеклотканью изолируется первичная обмотка.

Трансформаторы устанавливаются с зазором, между ними прокладывается газетная бумага. Витки наматываются своими руками в несколько слоев первичной обмотки, затем в три слоя накладывается вторичная обмотка. Для защиты от короткого замыкания используется прокладка, не пропускающая ток.

Для предостережения от короткого замыкая отводятся силовые проводники в разные стороны, для охлаждения используют вентилятор.

Рекомендации по работе с агрегатом

Чтобы эксплуатировать аппарат для сварки по его назначению необходимо, в первую очередь, разжечь электрическую дугу. Этот процесс легкий и выполняется следующими действиями: кончик электрода под определенным наклоном со стороны металлического покрытия подносим и чиркаем по поверхности конструкции.

Если действие совершено правильно и удачно, возникает вспышка небольших размеров, и материал расплавляется, после чего можно сваривать необходимые элементы.

При изготовлении мини сварочного аппарата своими руками необходимо руководствоваться рекомендациями по работе с ним. Чтобы сваривать элементы нужно держать стрежень в таком положении, чтобы он был на определенном расстоянии друг от друга свариваемых деталей. Это расстояние может быть равным сечению подобранного электрода.

Зачастую такой металл как углеродистая сталь присоединяется с прямым полярным током. Однако некоторые сплавы можно сварить только по обратной полярности тока. Кроме этого необходимо внимательно контролировать качество шва и как проплавляется конструкция.

Схема простого сварочного аппарата.

Схема простого сварочного аппарата.

Стоит сделать акцент на том, что переменный ток, находящийся в инверторе, может регулироваться эффективно и с плавностью. Зачастую никаких сложностей не возникает с настраиванием агрегата на необходимые параметры.

С небольшим показателем силы тока, шов выйдет некачественным, но и увеличенное значение не стоит выставлять, поскольку есть риск прожечь поверхность.

Если необходимо сварить поверхности небольшой толщины, то стержни подойдут с размером от 1 до 3 миллиметров, при этом сила тока должна варьироваться с отметками 20-60 А. С использованием электродов большого сечения можно сваривать металлические изделия до 5 миллиметров, однако в этом случае ток должен быть 100 А.

По завершению сварочного процесса, с использования самоделки, необходимо аккуратно убрать окалину легкими движениями, которая появляется на шве, после чего он чиститься специальной щеткой.

Благодаря этому действию вы сможете сохранить приятный эстетический вид у своего аппарата. Не стоит беспокоиться, если на первых парах чистка оборудования будет не сильно получаться. Этот навык нарабатывается на опыте и при условии выполнения всех рекомендаций по грамотной эксплуатации конструкции.

Как контролировать правильность работы оборудования

Чтобы сварочный полуавтомат, который вы собрали своими руками, служил вам длительное время, лучше постоянно контролировать температурный режим работы инвертора. Для осуществления такого контроля необходимо нажать одновременно две кнопки, после чего температура самого горячего радиатора инвертора будет выводиться на индикатор. Нормальной рабочей температурой считается та, значение которой не превышает 75 градусов Цельсия.

Если данное значение будет превышено, то, кроме информации, выводимой на индикатор, инвертор начнет издавать прерывистый звуковой сигнал, на что следует сразу же обратить внимание. В этом случае (а также при поломке или замыкании термодатчика) электронная схема устройства автоматически снизит рабочий ток до значения 20А, а звуковой сигнал будет издаваться до тех пор, пока оборудование не придет в норму

Кроме того, о неисправности оборудования, сделанного своими руками, может свидетельствовать код ошибки (Err), высвечиваемый на индикаторе инвертора.

Настройка режима сварки на инверторе «Ресанта»

Силовая часть

Блоку питания отводится одна из ведущих ролей в инверторном аппарате. Он представляет собой трансформатор, который намотан на феррите. Он обеспечивает стабильное понижение напряжения и повышение значения тока. Необходимо 2 сердечника Ш20х208 2000 нм.

Для создания термоизоляции между обмотками инвертора применяется термобумага. Чтобы свести к минимуму отрицательное воздействие при постоянных перепадах напряжения в электросети, обмотка должна проводится по всей ширине сердечника.

Для обмотки трансформатора специалисты рекомендуют применение медной жести, имеющую ширину 40 мм и толщину 0,3 мм. Ее нужно обернуть в термобумагу 0,05 миллиметров (кассовая лента). Специалисты объясняют это тем, что во время сварки высокочастотный ток вытесняется на поверхность толстых проводов, а сердцевина не задействуется и выделяется много тепла. Поэтому обычные проводники не подходят. Исключить подобный эффект можно при помощи проводников со значительной поверхностной площадью.

Аналогом медной жести, который допускается использовать, является провод ПЭВ с сечением 0,5-0,7 мм. Он является многожильным с воздушными зазорами между жилами, что позволяет уменьшить нагревание.

Эту рекомендацию необходимо обязательно учитывать, так как нагреву подвержен не ферритовый стержень, а непосредственно провода обмотки. Именно по этой причине так важна вентиляция инвертора.

После создания первичного слоя в этом же направлении наматывается экранирующий провод со стеклотканью. Этот провод (подобного диаметра) обязан полностью перекрыть стеклоткань. Таким же образом необходимо действовать и с другими обмотками трансформатора. Их необходимо изолировать друг от друга при помощи указанных выше изоляторов.

Чтобы напряжение от трансформатора к реле было на уровне 20 – 25 вольт, необходимо правильно выбрать резисторы. Главной задачей питающего блока инвертора является изменение переменного тока в постоянный. Реализует это диодная мостовая схема типа «косой мост».

В работе диоды инверторного аппарата будут греться. Поэтому их необходимо размещать на радиаторе. Допускается применять радиаторы от компьютеров. Благо они сейчас широко распространены и недороги. Потребуется 2 радиатора. Верхний элемент моста фиксируется на одном, а нижняя – на втором. При этом при монтаже первого необходимо использовать прокладку из слюды, а во втором случае – термопасту.

Выход диодного моста – в том же направлении, что и выход транзисторов. Использовать провода длиной не более 15 см. Основа инверторного блока – транзисторы. Мост требуется отделять от блока питания листом металла, который впоследствии прикрепляется к корпусу.

Монтаж диодов на радиаторе

Монтаж диодов на радиаторе

Инструкция изготовления

Для первичной обмотки необходимо использовать медный провод с высокими показателями термостойкости, так как при выполнении сварочных работ она будет подвержена действию высокой температуры. Используемый провод необходимо выбирать по стеклотканевой или хлопчатобумажной изоляции, предназначенной для стационарного применения в зоне высоких температур.

Для первичной обмотки необходимо использовать медный провод с высокими показателями термостойкости, так как при выполнении сварочных работ она будет подвержена действию высокой температуры. Используемый провод необходимо выбирать по стеклотканевой или хлопчатобумажной изоляции, предназначенной для стационарного применения в зоне высоких температур.

Для обмотки трансформатора не допускается использование провода с ПВХ изоляцией, которая при нагревании моментально придёт в негодность. В отдельных случаях изоляцию для трансформаторной обмотки изготавливают самостоятельно.

Наматывают катушки по определённому принципу. Вначале накручивается половина первичной обмотки, на которую следом идёт половина вторичной. Затем приступают ко второй катушке, используя ту же технику. Для повышения качества изоляционного покрытия между слоёв обмоток вставляют фрагменты полос из картона, стекловолокна или прессованной бумаги.

Как настраивать работу инвертора

Сборка сварочного инвертора не требует особых усилий при наличии необходимых инструментов, материалов. Расходы на изделие, выполненное своими руками минимальны за счет использования не дорогих изделий.

Настройка устройства для правильной работы зачастую требует помощи специалистов, но ее можно выполнить своими руками при соблюдении требований.

- Напряжение подается на инверторную плату, вентилятор охлаждения в первую очередь. Такой подход исключит перегрев системы и заблаговременный выход из строя.

- На зарядку силовых конденсаторов отводится немного времени, после этого производится замыкание резистора в цепи. Проверка реле происходит на выходе из резистора, напряжение должно соответствовать нулевому показателю. Токоограничивающий резистор необходим для безопасного использования инвертора, без его применения может произойти возгорание аппарата.

- Осциллографом измеряется поступающие импульсы тока на трансформатор, соотношение должно быть 66 к 44 процентам.

- Процесс сварки инвертором, сделанным своими руками проверяется вольтметром, подключенным к оптрону на выходе его усилителя.

- К выходному мосту подается напряжение силой 16 вольт, для этого используется подходящий блок питания. При работе на холостом ходу, потребляемый ток составляет около 100 мА.

Проверка производится с кратковременных процессов сварки. При выполнении сварки до 10 секунд необходимо контролировать температуру инвертора, если трансформаторы не сильно нагрелись, возможно постепенно увеличивать режим работы.

Проверка соединений инвертора мультиметром

Использование сварочного инвертора, изготовленным своими руками подразумевает выход устройства из строя. Для диагностики необходимо своими руками вскрыть корпус аппарата, проверить напряжение на входе. Распространённой проблемой является выход из строя блока питания, за счет недостаточного охлаждения или некачественных материалов, используемых при продолжительной работе. Также следует визуально осмотреть соединения и проверить их мультиметром. При случаях выхода из строя термодатчика либо предохранителей, необходимо заменить их на новые.

Корпус

После создания главных элементов инверторной сварки можно приступать к подготовке корпусных деталей. При планировании нужно учитывать ширину трансформатора, так как он должен беспрепятственно размещаться в корпусе. Исходя из этого размера следует добавить примерно 70% пространства для остальных деталей. Защитный кожух возможно сделать из листового железа, толщиной 0,5-1 миллиметра. Соединение элементов можно проводить при помощи сварки, болтов. Более изысканным вариантом будет цельная конструкция из выгнутых исходных материалов. Обязательны ручки и крепления для ремня, чтобы переносить аппарат.

При разработке инвертора нужно учесть возможность простой разборки для доступа к внутренним компонентам, чтобы их легко отремонтировать. Лицевая сторона также должна содержать:

- Переключатель силы тока;

- Кнопка, которой аппарат будет включаться/отключаться;

- Световые элементы индикации;

- Разъемы для подключения кабелей.

Заводские инверторы окрашиваются порошковым красителем. В быту можно использовать обычную краску. Нанести покрытие стоит для исключения появления ржавчины.

Этапы сборочного процесса мини сварки

Собрав все необходимые элементы и ознакомившись с нашей схемой, можно приступать к поэтапной сборке устройства. Работать несложная, но очень кропотливая и однообразная. Приготовьтесь провести много часов за однообразным сидением и выполнением одних и тех же движений руками.

Самой большой популярности приобрели трансформаторы круглой формы, но их самостоятельная сборка несколько сложней, поэтому мы будем использовать в нашей схеме П- образный сердечник. Такая форма трансформатора лидирует среди самодельных образцов, благодаря своей простоте.

Приступим к описанию этапов сборки:

- Первое что нам необходимо сделать, это основание для обмоток. Можно использовать пластиковые платины, деревянные, в общем, всё что является диэлектриком. Очень хорошо подойдут пластины из текстолита. Разобравшись с материалом, приступаем к созданию формы. Она будет состоять из двух крышек, верхней и нижней и центральных перегородок. В каждой крышке проделываются отверстия, диаметр подбирать исходя из размеров пластин, которые будут устанавливаться вовнутрь.

- Необходимо сделать изоляцию каждой детали термостойкой изолентой, в 1-2 слоя. Затем собираем и начинаем укладывать обмотку. Используемый медный провод, лучше брать сразу в стеклянной изоляции, способной выдерживать повышенные температуры. Таким образом, вы обезопасите себя от перегрева устройства, но это обойдётся немного дороже, чем использование обычной обмотки. Каждый слой обмотки необходимо тщательно без пропусков заизолировать, а уже потом приступать к следующему шару. Исходя из того, какая мощность вам необходима, делаете отводы на нужных уровнях обмотки. Закончив последний шар, изолируем его в 2-3 слоя, для большей безопасности.

- Следующим этапом будет сборка магнитопровода для сварочного трансформатора. Используем материал, специально предназначенный для такого вида устройств. Он имеет, необходимы индукционные свойства, которые подобраны специально для сварочных аппаратов. Собрав все платины в цельную конструкцию необходимо проверить каждую обмотку с помощью тестера, на наличие ошибок и прочего.

- Собираем диодный мост и подсоединяем к нашему устройству. Диоды брать с серии В200 либо КВРС5010. Каждый такой диод может выдерживать 50А и эта цифра суммируется. Поэтому для самодельного аппарата мощностью 220А, необходимо установить 5 таких диодов.

- Для диодов необходим радиатор, для отвода температуры. Соединять диоды вместе с дросселем.

- Для улучшения системы охлаждения, в корпусе можно установить кулер, которые будет вытягивать горячий воздух из корпуса.

Инверторный аппарат делается по тому же типу, только вместо трансформатора, необходимо установить высокочастотный сварочный трансформатор. Подача тока будет происходить не напрямую в трансформатор, а через модуль преобразования, которые будет переделывать переменный ток в постоянный с увеличением его частоты.

Стоит ли устройство вашего времени и денег

С точки зрения работоспособности, то самодельная сварка будет ничуть не хуже чем магазинная. Единственное что у вас скорей всего не получится установить, так это дополнительные системы типаантизалипание или быстрый старт. Но при должном умении и их можно добавить. Во всём остальном они смогут выполнить абсолютно аналогичные функции.

Цена на самодельное устройство может быть абсолютно разной, всё зависит от того, покупаете ли вы все детали или собираете из того что есть в вашем гараже. В случае покупки всех составляющих, цена будет примерно раз в 8-10 меньше чем у магазинных моделей. При этом вам необходимо будет потратить 1-2 дня на сборку всей конструкции.

Подведём итог

Сделать самодельный сварочный аппарат в домашних условиях довольно легко, достаточно ознакомиться с теорией и иметь в запасе несколько свободных дней. Процесс довольно муторный и однообразный, большая часть работы, это цикличные движения руками. Но затраченное время стоит того, ведь вы экономите значительную сумму, при этом получаете устройство ничуть не хуже чем в магазине.

Достоинства и недостатки самостоятельного изготовления

Инверторная схема самодельного преобразования предполагает блочный принцип компоновки. Благодаря модульной структуре построения изготовить инверторный сварочный аппарат удаётся с минимальными затратами.

Инверторная схема самодельного преобразования предполагает блочный принцип компоновки. Благодаря модульной структуре построения изготовить инверторный сварочный аппарат удаётся с минимальными затратами.

В качестве некоторых из его узлов могут применяться импульсные модули, снятые с отслуживших свой срок приборов (после соответствующей доработки, конечно).

Помимо перечисленных плюсов самостоятельное изготовление инвертора имеет ещё целый ряд достоинств.

Во-первых, в этом случае значительно легче решается вопрос , поскольку исполнитель хорошо знает все его тонкости и слабые места. Во-вторых, комплектацию самодельного аппарата можно подбирать по своим предпочтениям, исходя из эксплуатационных требований и финансовых возможностей.

И, в-третьих, работать с таким устройством будет намного проще, так как при сварке можно будет учесть все его скрытые ресурсы и особенности.

К недостаткам, которые имеют самодельные инверторы можно причислить:

- отсутствие большинства вспомогательных функций, имеющихся у фирменных аппаратов и заметно улучшающих качество свариваемых швов;

- ограниченные возможности по регулированию выходных параметров (амплитуды сварочного тока, в частности);

- сложность создания полноценной системы принудительного охлаждения внутренних пространств;

- необходимость повысить защищённость прибора в соответствии с требованиями электрической безопасности.

Все перечисленные выше минусы потребуют от исполнителя взвешенного решения, принимаемого с учётом возможных сложностей, распространяющихся и на саму сварку, и на процесс изготовления сварочного аппарата.