Методы восстановления посадочного места подшипника

К прогрессивным методам восстановления посадочных мест под подшипники относится:

- технологии газодинамического напыления;

- наплавка металла с дальнейшей механической обработкой;

- использование композитных составов (металлополимеров).

Оптимальную методику работ (наплавка, вклейка с композитом или напыление) выбирают после получения объективного представления о дефекте. Неполная фиксация в обойме выявляется при визуальном осмотре, а степень отклонения от нормы (измеряется в мм) — после проведения замеров.

Профессиональный ремонт посадочного места под подшипник — гарантия предотвращения более серьезных проблем в рабочих системах спецтехники. Как правило, наряду с деформацией посадочных мест подшипников выявляется ряд сопутствующих изъянов, которые необходимо устранить в ходе ремонтных работ.

При обнаружении незначительного увеличения радиального люфта применяется технология газодинамического напыления с последующей шлифовкой поверхности и контрольным проведением замеров (диаметр и толщина нанесенного слоя). Этот прогрессивный метод позволяет увеличить твердость покрытия посадочного места на 35%, обеспечивая надежную фиксацию подшипника. Припуск металла, до момента шлифовки, составляет 0,5-2 мм по диаметру. Технология применяется для восстановления размеров «посадки» под подшипники качения, шейки коленчатого вала, зубчатые колеса.

Наплавка металла используется для восстановления посадочного места под подшипник на валу, когда выявляются значительные отклонения от нормы по размерам и степени деформации. Работу выполняют на основании технологической карты, составленной в ходе диагностики. После наплавления металла производится механическая обработка поверхности с достижением показателя второго класса точности

Установка конических роликоподшипников

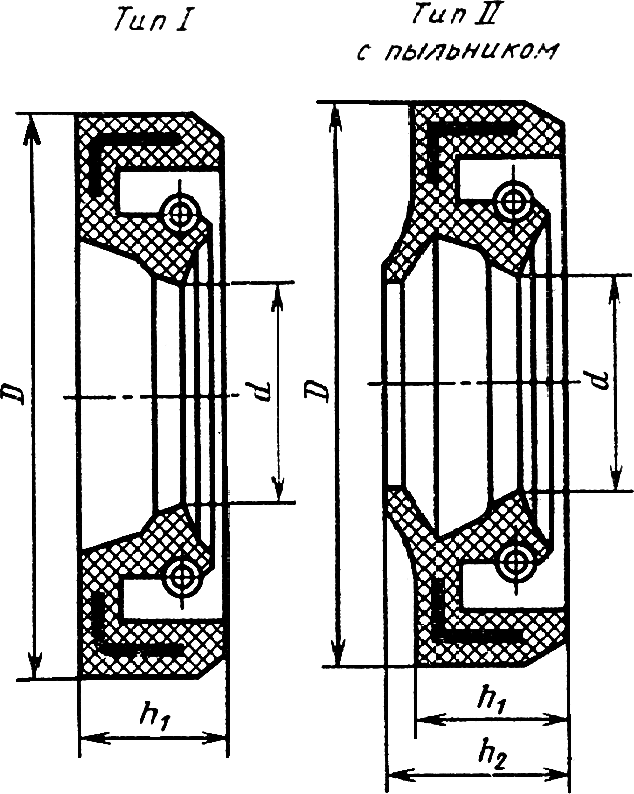

Особенностью конструкции конического роликового подшипника является то, что сепаратор выступает за пределы наружного кольца на m и n (рис. 3, а). Это следует учитывать при установке смежных с подшипниками деталей, например, шлицевых гаек (рис. 3, б), или при установке двух рядом расположенных подшипников (рис. 3, в).

Смежная деталь должна отстоять от торца наружного кольца конического роликоподшипника на b=4…6 мм. Чтобы цилиндрические поверхности смежных деталей не касались сепаратора, высоты h1 и h2 не должны превышать величин: h1=0,1(D–d); h2=0,05(D–d).

Рис. 3. Установка конических роликоподшипников

Именно поэтому в очень распространенном креплении конического подшипника шлицевой гайкой (рис. 3, б) между торцами внутреннего кольца подшипника и гайки устанавливают дистанционную втулку 1. Примерно половиной своей длины втулка 1 заходит на вал диаметром d, выполненным под установку подшипника, а оставшейся длиной перекрывает канавку для выхода инструмента при нарезании резьбы.

Диагностика подшипников качения

Подшипник должен работать в среде смазки. В процессе эксплуатации смазка высыхает (густеет) или уходит из подшипника под действием температуры. Она загрязняется продуктами износа тел качения, имеющих меньшую прочность, чем обоймы. Смазку нужно регулярно менять или добавлять. Большинство электродвигателей для этого требуют разборки, поэтому в быту смазку меняют не часто.

В итоге тела качения, недостаточно смазанные, начинают разрушаться более интенсивно, уменьшаясь в размерах. В подшипнике увеличиваются осевой и радиальный зазоры, вал двигателя получает дополнительную свободу в перемещениях. В первую очередь от этого страдает приводимый во вращение механизм. У болгарки, дрели или перфоратора из-за неисправностей подшипников электродвигателя быстро изнашиваются редукторы: механизмы для передачи вращения от двигателя к рабочему органу – диску или сверлу. Хотя чаще бывает наоборот: неисправный подшипник вала на выходе инструмента, создавая повышенную вибрацию, не только препятствует нормальной работе, но и заставляет электродвигатель создавать повышенное усилие на валу и перегреваться.

Зазоры между статорами и роторами электродвигателей небольшие. Поэтому при достижении радиальными зазорами в подшипниках вала критической величины, магнитопровод ротора цепляет магнитопровод статора. Нарушается изоляция пластин магнитопроводов друг от друга, в них появляются вихревые токи, нагревающие поврежденный участок.

Для своевременного выявления проблем, связанных с неисправностью подшипников, их нужно регулярно проверять. Для этого нужно вручную провернуть вал двигателя на несколько оборотов. Вал должен перемещаться свободно, без затираний, а вращение – не сопровождаться посторонними шумами. Ровный металлический «шелест» в подшипниках свидетельствует об отсутствии смазки, скрежещущие звуки – об износе тел качения.

Затем проверяется осевой и радиальные зазоры. Для мощных и ответственных агрегатов они измеряются с помощью щупов, но для аппаратов бытового применения достаточно собственных ощущений. Осевой зазор не равен нулю, иначе тела качения не будут смазываться и вращаться. Но если при покачивании вала в осевом направлении в подшипниках слышен легкий стук, а перемещения заметны глазом – подшипники нужно срочно менять. Так же производится проверки и радиального зазора. Определение работоспособности подшипника «на глазок» требует опыта. Поэтому подержите в руках новый подшипник и пошевелите его обоймы относительно друг друга, так вы почувствуете на ощупь нормальные зазоры.

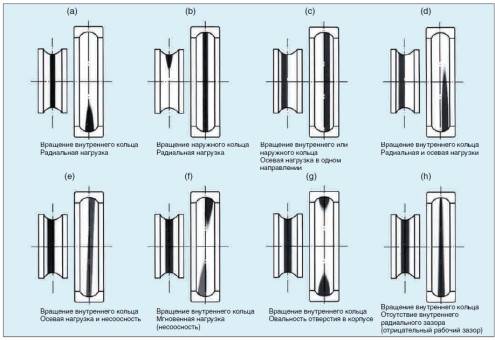

Следы вращения и приложенные нагрузки

Когда подшипник вращается, дорожки качения внутреннего и наружного колец контактируют с элементами качения. Это приводит к появлению следов износа на элементах качения и дорожках качения. Необходимо осмотреть дорожки качения с точки зрения анализа работы подшипника, они отражают характер нагрузки и должны быть тщательно изучены после демонтажа подшипника.

Если дорожки качения явно выражены, то возможно определить, работал ли подшипник при радиальной нагрузке, осевой нагрузке или мгновенной нагрузке. Кроме того, можно определить отклонения колец подшипника от круглости. Проверьте, имеют ли место непредвиденные нагрузки подшипника или серьезные монтажные ошибки. Также определите возможную причину неисправности подшипника.

Рис. 1 Типичные дорожки качения радиальных шарикоподшипников

Рис. 2 Типичные дорожки качения на роликовых подшипниках

Стаканы для подшипников

Для размещения опор валов, состоящих из нескольких подшипников, применяют стаканы (рис. 12). Стаканы обычно выполняют из чугунного литья марки СЧ15 и из стали, которые применяют в чугунном или силуминовом корпусе при значительных нагрузках.

Рис. 12. Конструкции стаканов для подшипников: а – для универсальной сборки; б – для двух конических подшипников (внутри стакана); в – для двух конических подшипников (один снаружи и один внутри); г – для двух конических подшипников с буртами

Толщину стенки стаканов δ, мм, принимают в зависимости от диаметра D отверстия стакана под подшипник. Стаканы для подшипников вала конической шестерни (рис. 12, а) перемещают при сборке для регулировки осевого положения конической шестерни. Для этого применяют посадку стакана в корпусе H7/js6. Другие стаканы после их установки в корпус остаются неподвижными. Тогда применяют посадки типа H7/k6 или H7/m6.

Монтаж подшипников

При сборке следует обратить внимание, чтобы на деталях были предусмотрены элементы, которые обеспечивали бы более точный и облегченный монтаж и демонтаж подшипника. Вот некоторые из них:

- На шейке вала и у расточки корпуса или стакана должны быть фаски. Поверхность опорных шеек под подшипники качения с внутренним кольцом качения и без внутреннего кольца должна быть не ниже 46 HRC.

- Диаметр шейки вала под посадку внутреннего кольца подшипника должен быть больше, чем диаметры предыдущих участков вала, чтобы кольцо подшипника свободно проходило через них. В отдельных случаях допускают равенство номинальных диаметров посадочного места и расположенного перед ним участка вала, но при этом обработка обоих участков должна быть выполнена с различными допусками так, чтобы нагретый в минеральном масле до t=100° С подшипник проходил свободно на посадочное место.

- В отдельных конструкциях заплечики в валах и корпусах приходится увеличивать. Чтобы при этом обеспечить демонтаж подшипника с вала и из корпуса, необходимо предусмотреть на заплечиках и в корпусах специальные пазы под лапы съемников.

- Если упорный бортик корпуса имеет такой размер, что наружное кольцо подшипника невозможно захватить лапами съемника (пазы делать затруднено), то с противоположной стороны следует предусмотреть отверстия, через которые можно было бы вытолкнуть подшипник.

Существенную роль в обеспечении нормальной работы noдшипниковых узлов имеет крепление колец подшипников на валу и в корпусе. Вращающееся кольцо подшипника не должно проворачиваться, так как это ведет к износу посадочных мест. Это достигается гарантированным натягом. Для предотвращения перемещения под действием осевого усилия кольца закрепляются на валу с помощью специальных устройств.

При наличии больших осевых усилий и высоких угловых скоростей крепление колец подшипников должно быть особенно надежным. Следует помнить, что осевое крепление колец не может обеспечить закрепление их от проворачивания, если не предусмотрена надлежащая посадка.

Перед сборкой подшипники тщательно промывают в смеси бензина и минерального масла или в обезвоженном чистом керосине. Промытые подшипники укладывают на чистую бумагу и просушивают или обдувают сжатым воздухом. Сразу после просушки их смазывают, покрывая тонким слоем масла все поверхности, особенно внутренние дорожки качения, шарики и ролики.

Посадка подшипников на валы, в гнезда корпусов деталей может быть выполнена вручную, с помощью ручных, гидравлических или пневматических прессов, с подогревом в горячем масле (80–90° С) или с охлаждением твердой углекислотой – сухим льдом (температура минус 75–80° С).

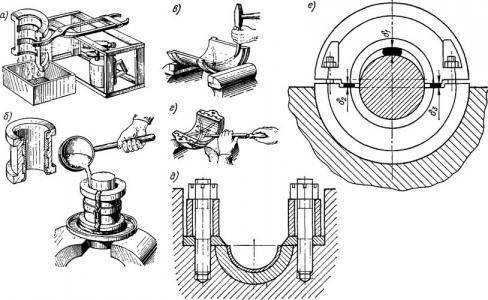

Рис. 4. Приспособление для запрессовки подшипников: а – запрессовка подшипника с помощью оправки и ручного пресса; б – с помощью стакана 1 и кольца 2; в – с помощью ручной оправки; г – с помощью гаечного устройства: 1 – гайка; 2 – корпус; 3 – шайба; 4 – державка

Для запрессовки шарикоподшипника на шейку вала могут быть использованы ручные приспособления – монтажные стаканы и оправки (рис. 4, а, б, в). Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для запрессовки подшипников на валы, имеющие на конце резьбу, часто используют гаечные и винтовые устройства (рис. 4, г).

Ремонт подшипников скольжения

Подшипники скольжения изнашиваются на трущихся поверхностях по отверстию втулки, что приводит к увеличению зазора в соединении с валом, искажению геометрической формы отверстия, появлению задиров, отслаиванию поверхности и т. д. Когда в сопрягаемой паре, составляющей вал и втулку подшипника, величина износа выходит за пределы допустимого, то обязателен ремонт. Часто изношенную шейку вала нецелесообразно восстанавливать до прежнего (номинального) размера, поэтому вал шлифуют, а втулку изготовляют новой по диаметру шейки отшлифованного вала.

Регулируемые подшипники скольжения в период эксплуатации вначале подвергаются регулировке и ремонтируются в том случае, если уже выбран весь регулировочный диапазон.

Примерный технологический маршрут ремонта разъемного подшипника скольжения приведен в и на рис. 28.

Рис. 28. Ремонт разъемного подшипника скольжения: а — выплавка баббита: б -заливка баббита; в -вырубка смазочных канавок; г -; д — сборка; е- определение величины масляного зазора.

Особое внимание при ремонте разъемного подшипника уделяют слесарным работам

Системы смазки

Смазочные канавки в подшипниках скольжения выполняют важную функцию. От их профиля и расположения в подшипнике зависят качество и долговечность его работы. Длину смазочных канавок не следует изготовлять по всей длине подшипника (рис. 28,г). Для удержания смазки длину канавки не доводят до торца на 0,1 длины подшипника. Ориентировочная глубина канавок принимается 0,025, а ширина 0,1 от величины внутреннего диаметра подшипников.

Масляный зазор в разъемном подшипнике проверяется свинцовыми пластинами (проволокой). Одну пластину ставят вверху между шейкой вала и вкладышем, а две другие — в разъемной части в стыках подшипников (рис. 28, е). При монтаже верхнего и нижнего вкладышей пластины сплющиваются. Демонтируя подшипник, пластины вынимают и толщину их замеряют .

Окончательное вкладышей следует производить по световым бликам, получаемым прокручиванием вручную неокрашенного вала в подшипниках.

Хорошо пришабренными подшипниками считают такие, которые при проверке окрашиваются равномерно по всей окружности на 70-75% ее поверхности.

Более подробно о ремонте подшипников скольжения см. в соответствующей литературе.

Крышки и уплотнения для подшипников

Осевое положение вала в корпусе определяется с помощью торцовых крышек. Торцовые крышки должны быть достаточно прочными, чтобы выдержать осевые нагрузки, передаваемые валами через наружные кольца подшипников.

Крышки подшипников изготовляют из чугуна марки СЧ15. Различают крышки глухие и с отверстиями для прохода валов (рис. 13). Крышки изготовляются с центрирующим выступом и без него. Центрирующий выступ обычно контактирует с наружным кольцом подшипника для фиксирования положения вала в корпусе. Наружный диаметр выступа равен диаметру расточки под подшипник по посадке h9, а внутренний соответствует размеру t в стакане. Толщина и наружный диаметр фланца, диаметр, на котором расположены отверстия, и их количество определяются так же, как для стакана.

Рис. 13. Уплотнения валов, размещаемых в крышках: а – манжетное; б – щелевое (l=0,2…0,4; t=4,5…6; r=1,2…2); в – центробежное; г – лабиринтное (l=0,2…0,4; f1=1…2; f2=1,5…3)

Если крышка не контактирует с подшипником, то она может быть выполнена без центрирующего пояска (плоской). Если крышка выполнена с отверстием для прохода вала, то она отличается тем, что в ней, как правило, предусматривается место для установки уплотнения, которое защищает подшипник от попадания грязи и от вытекания смазки (рис. 13, а). Наличие уплотнения и деталей крепления подшипника на валу определяет в осевом сечении конфигурацию торцовой наружной и внутренней поверхности крышки (рис. 13).

Так как щелевые уплотнения недостаточно надежно защищают подшипники от попадания пыли и грязи, то их применяют для подшипников качения машин, работающих в чистой и сухой воздушной среде. Лабиринтные уплотнения (рис. 13, в) – самые надежные, особенно при больших частотах вращения валов. Уплотнения, основанные на действии центробежной силы (рис. 13; а, в, г), применяют в качестве наружных и внутренних. В ответственных случаях применяют комбинированные уплотнения (в). Уплотнения манжетные резиновые для валов приведены в табл. 4.

Таблица 4. Уплотнения манжетные резиновые для валов

| Манжета резиновая армированная, мм | d | D | h1 | h2 |

|

20; 21; 22 | 40 | ||

| 24 | 41 | |||

| 25 | 42 | |||

| 26 | 45 | |||

| 30; 32 | 52 | |||

| 35; 36; 38 | 58 | 10 | 14 | |

| 40 | 60 | |||

| 42 | 62 | |||

| 45 | 65 | |||

| 48; 50 | 70 | |||

| 52 | 75 |

Для предотвращения вытекания смазочного материала из корпуса редуктора или выноса его в виде масляного тумана и брызг применяют различные уплотняющие материалы и устройства. Разъемы составных корпусов герметизируют специальными мазями, наносимыми на плоскости разъема перед сборкой корпуса. Во фланцевых соединениях, когда положение фланца не определяет осевой зазор в подшипниковом узле, могут применяться также мягкие листовые прокладочные материалы.

В настоящее время для герметизации фланцевых соединений широко применяют уплотнения в виде резиновых колец круглого сечения (рис. 14, а).

Для герметизации стыков типа фланец-корпус с центровочным буртом применяют установки колец в канавку (рис. 14, б), в торец (рис. 14, в) и в фаску (рис. 14, г). Установка колец в канавку занимает больше места в осевом направлении, но удобна при совмещении с регулировочными прокладками между фланцем и корпусом для осевого зазора, поскольку в этом случае изменение толщины прокладок не связано с деформацией сечения кольца, которым производится уплотнение по посадочной поверхности. Размеры установочных мест под резиновые уплотнительные кольца круглого сечения приведены в табл. 5. Эти же кольца можно применять для нецентрованных плоских стыков (не обязательно круговых). Для этого на одной из соединяемых деталей должна быть выполнена канавка. Пример кругового уплотнения показан на рис. 14, д.

Таблица 5. Размеры сечений круглых колец и установочных мест для них

| Размеры | Диаметр кольца, d, мм | |||

| 2,5 | 3,0 | 3,6 | 4,6 | |

| D | 24-54 | 25-100 | 28-205 | 36-260 |

| b | 3,6 | 4,0 | 4,7 | 5,6 |

| h | 1,85 | 2,35 | 2,8 | 3,7 |

| с | 2,0 | 2,0 | 2,5 | 2,5 |

| а | 3,5 | 4,5 | 5,0 | 6,0 |

| е | 1,85 | 2,2 | 2,6 | 3,3 |

| М | 3,3 | 4,2 | 5,0 | 7,2 |

Рис. 14. Уплотнение круглым кольцом

Повреждение подшипников и профилактические мероприятия

Обычно, если подшипники качения эксплуатируются правильно, они достигают своего прогнозируемого усталостного срока службы. Однако, часто подшипники выходят из строя преждевременно в результате ошибок, которых можно было избежать. В отличие от усталостного разрушения, преждевременное разрушение вызвано ошибочным монтажом, несоблюдением правил эксплуатации, недостаточной смазкой, проникновением инородного вещества или повышенным тепловыделением. Например, одной из причин преждевременного выхода из строя является скол на кромке, который может появиться вследствие недостаточной смазки, использования неподходящего смазочного материала, несовершенной системы смазки, проникновения инородного вещества, ошибки при монтаже подшипника, чрезмерных отклонений формы вала или вследствие комбинации перечисленных факторов. Если на данный момент известны все условия, путем изучения природы неполадки и возможных причин ее возникновения могут быть приняты соответствующие профилактические меры как до, так и после поломок, вне зависимости от особенностей применения, условий работы и условий окружающей среды. Удачные профилактические меры снизят или предотвратят повторное возникновение подобных неполадок.

Закрепление втулок

Если втулки монтируются с посадками H7/k6; H7/n6, то диаметры их отверстий и форма почти не изменяются, и дополнительная обработка в сборе, как правило, поэтому не предусматривается. Но такие втулки после запрессовки крепят от провертывания; некоторые способы крепления втулок подшипников скольжения представлены на рис. 3.

Рис. 3. Способы крепления подшипников-втулок

Втулку можно крепить гладким стопором, удерживаемым в корпусе за счет обжатия металла (рис. 3, а). В этом случае отверстие в корпусе может быть просверлено заранее, а отверстие во втулке сверлят после ее запрессовки. Стопор должен входить в отверстие с натягом.

При закреплении втулки винтом (рис. 3, б) вначале сверлят одновременно в корпусе и втулке отверстие, в котором нарезают резьбу. Крепление осуществляют резьбовым штифтом. После ввертывания винта головка его должна быть утоплена относительно торца на 0,2–0,3 мм. Резьба под винт во избежание его самоотвинчивания должна быть тугой.

При креплении втулки коническим штифтом (рис. 3, в) обработка отверстия под штифт производится по отверстию в корпусе. Штифт запрессовывают легкими ударами молотка, чтобы не деформировать втулку.

Смазка подшипниковых узлов

Смазка подшипников должна обеспечивать уменьшение трения, отвод тепла и равномерное распределение его во всех частях подшипника, уменьшение шума, предохранение от коррозии, улучшение работы уплотнений путем заполнения зазоров между вращающимися и неподвижными деталями узла. Для смазки подшипников качения применяются жидкие масла и консистентные смазки, которые должны удовлетворять следующим требованиям: иметь химическую и физическую стабильность, не выделять твердых осадков; не содержать механических примесей; содержание в них свободной воды, кислот и щелочей должно быть в пределах допустимых норм.

Жидкие масла по сравнению с консистентными смазками более стабильны, могут применяться при более высоких угловых скоростях и при высоких и низких температурах, когда консистентные смазки теряют свои смазывающие свойства; допускают полную смену масла без разборки агрегата.

Консистентные смазки имеют следующие преимущества: не вытекают из корпусов (уплотнения могут быть более простые); хорошо заполняют зазоры между вращающимися и неподвижными деталями узлов; могут работать в подшипниковом узле в течение продолжительного срока (6–10 месяцев).

При выборе смазки определяющими факторами являются: скорость вращения, нагрузка на подшипник, рабочая температура узла, состояние окружающей среды.

Для подшипников качения выбирают преимущественно консистентную смазку; однако ее не следует применять при высокой температуре и значительных угловых скоростях, а также при низкой температуре.

Выбор наиболее рациональной смазки для подшипников качения связан в основном с установлением оптимально необходимой вязкости масла и его стабильностью. При увеличении скорости вращения потери на трение в смазке увеличиваются, и поэтому для опор быстроходных валов следует применять смазки с меньшей вязкостью.

С увеличением нагрузки и уменьшением числа оборотов следует выбирать масла с большей вязкостью.

Подшипники качения требуют незначительного количества смазки. Так, при консистентной смазке корпус подшипника должен быть заполнен на 1/2 до 2/3 своего свободного объема.

При жидком масле его уровень должен быть при числе оборотов n=1500 об/мин не выше центра нижнего шарика или ролика, а при n>1500 об/мин уровень должен быть еще ниже. Избыток масла ведет к резкому повышению температуры узла. Надо следить, чтобы в подшипники добавлялись определенные порции смазки, необходимые для их нормальной работы. Частота пополнения корпусов консистентной смазкой зависит от качества смазки, конструкций уплотнения корпуса и устанавливается на основании практического наблюдения за работой конкретного механизма. При хороших условиях эксплуатации пополнять смазку можно один раз в 6–9 месяцев; пополнение корпусов жидким маслом должно производиться один-два раза в месяц.

Просмотров: 224

Обслуживание подшипниковых узлов

Основой длительной работы оборудования является постоянная работа по проведению его осмотров: ежесменная, проводимая эксплуатационным персоналом; ежедневная, проводимая дежурным персоналом; еженедельная, проводимая мастером по ремонту оборудования данного участка; ежемесячная, проводимая механиком машины; ежеквартальная, проводимая заместителем начальника цеха по оборудованию; годовая, проводимая главным механиком промышленного предприятия.

При приемке смены обязательному осмотру подлежат: подшипники качения, в работе которых обнаружены неисправности в предыдущей смене; подшипники ответственных механизмов и машин.

Для надежной работы подшипниковых узлов необходимо систематически следить за своевременным добавлением смазочного материала в подшипники или его заменой согласно графика регламентных работ.

Правильная эксплуатация подшипников качения гарантирует их надежную работу. Во время эксплуатации подшипниковые узлы должны систематически подвергаться контролю и ревизии в соответствии с установленными сроками.

Основные приемы монтажа подшипников

При монтаже подшипников необходимо особо тщательно следить за чистотой рабочего места, монтажного инструмента и сопрягаемых деталей.

При сборке следует обратить внимание, чтобы на деталях были предусмотрены элементы, которые обеспечивали бы более точный и облегченный монтаж и демонтаж подшипника. Вот некоторые из них:

- на шейке вала и у расточки корпуса или стакана должны быть фаски;

- поверхность опорных шеек под подшипники качения с внутренним кольцом качения и без внутреннего кольца должна быть не ниже 46 HRC;

- диаметр шейки вала под посадку внутреннего кольца подшипника должен быть больше, чем диаметры предыдущих участков вала, чтобы кольцо подшипника свободно проходило через них.

В отдельных случаях допускают равенство номинальных диаметров участков вала, посадочного места и расположенного перед ним. Однако при этом обработка обоих участков должна быть выполнена с различными допусками так, чтобы нагретый в минеральном масле до t=100°С подшипник проходил свободно на посадочное место.

Посадка подшипников на валы, в гнезда корпусов деталей может быть выполнена вручную, с помощью ручных, гидравлических или пневматических прессов, с подогревом в горячем масле (80-90°С) или с охлаждением твердой углекислотой – сухим льдом (температура мину. 11-80°С).

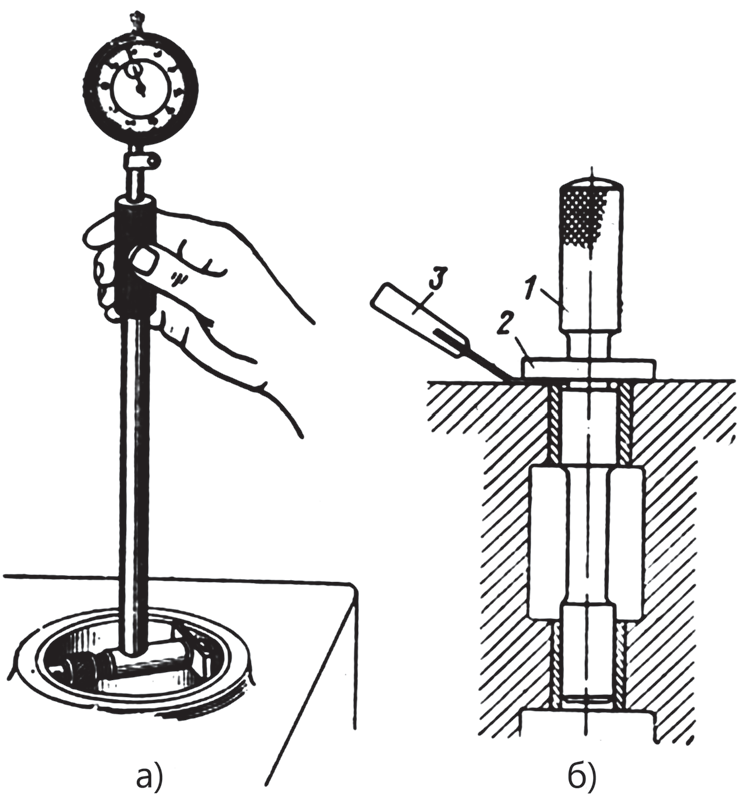

Для запрессовки шарикоподшипника на шейку вала могут быть использованы ручные приспособления – монтажные стаканы и оправки (рис. 1; а, б, в). Применение оправок обеспечивает равномерную посадку подшипника на шейку вала, предотвращает перекос при установке и предохраняет подшипник от повреждений. Для запрессовки подшипников на валы, имеющие на конце резьбу, часто используют гаечные и винтовые устройства (рис. 1, г).

При всех способах монтажа подшипников на валы и в корпусы необходимо соблюдать следующие основные правила.

Прикладывать усилие запрессовки только к тому кольцу подшипника, которое устанавливается на посадочное место с натягом (рис. 1, д).

Рис. 1. Приспособление для запрессовки подшипников: а – запрессовка подшипника с помощью оправки и ручного пресса; б – с помощью стакана 1 и кольца 2; в – с помощью ручной оправки; г – с помощью гаечного устройства; 1 – гайка; 2 – корпус; 3 – шайба; 4 – державка

При одновременной установке подшипника на вал и в корпус усилие запрессовки передавать через оба кольца (рис. 1; б, в).

Для установки кольца подшипника на посадочное место без перекоса усилие запрессовки должно распределяться равномерно по всей торцовой поверхности кольца. Для этой цели следует пользоваться специальными монтажными оправками, трубами или кольцами. При установке подшипника при помощи молотка и медной выколотки необходимо наносить удары поочередно по всем точкам монтируемого кольца, причем каждый последующий удар наносить в диаметрально противоположной зоне торца кольца.

Не следует применять таких способов монтажа подшипников, при которых усилие запрессовки может передаваться на тела качения, а также не следует наносить удары молотком непосредственно по кольцам подшипников.

Монтажные приспособления должны быть выполнены так, чтобы при запрессовке подшипников усилия не передавались на сепаратор.

При прогреве подшипников, монтируемых на валы, следует применять ванны с электрическим подогревом или сдвоенные баки; один из баков (внутренний) наполняется маслом, а другой (наружный) – водой, которую доводят до кипения. Прогрев подшипников ведется в минеральном масле, нагретом до 80-90°С. Прогрев корпусов осуществляют погружением их в нагретое масло либо путем обдувки горячим воздухом.

Существенную роль в обеспечении нормальной работы подшипниковых узлов имеет правильное крепление колец подшипников на валу и в корпусе.

Вращающееся кольцо подшипника на валу не должно проворачиваться, так как это ведет к износу посадочных мест. Это достигается гарантированным натягом.

Для предотвращения перемещения под действием осевого усилия кольца закрепляются на валу с помощью специальных устройств.

При наличии больших осевых усилий и высоких угловых скоростей крепление колец подшипников должно быть особенно надежным. Следует помнить, что осевое крепление колец не может обеспечить закрепление их от проворачивания, если не предусмотрена надлежащая посадка.

Проверка подшипников

После запрессовки и обработки подшипников необходимо произвести проверку овальности и конусообразности отверстий в двух взаимно перпендикулярных направлениях в двухтрех поясах с помощью индикаторного нутромера (рис. 4, а), а также соосность с помощью калибра 1 (рис. 4, б).

Рис. 4. Проверка отверстий подшипника: а – проверка овальности индикаторным нутромером; б – проверка соосности отверстия калибром; 1 – калибр; 2 – буртик; 3 – щуп

Если отверстия несоосны, между торцовой поверхностью узла и одним краем буртика 2 калибра будет зазор, величина которого определяется щупом 3 или же закрашиванием нижней части буртика калибра.

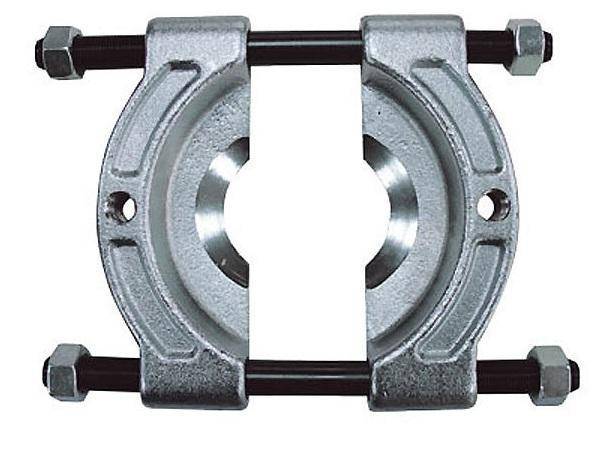

Снятие подшипников с вала двигателя

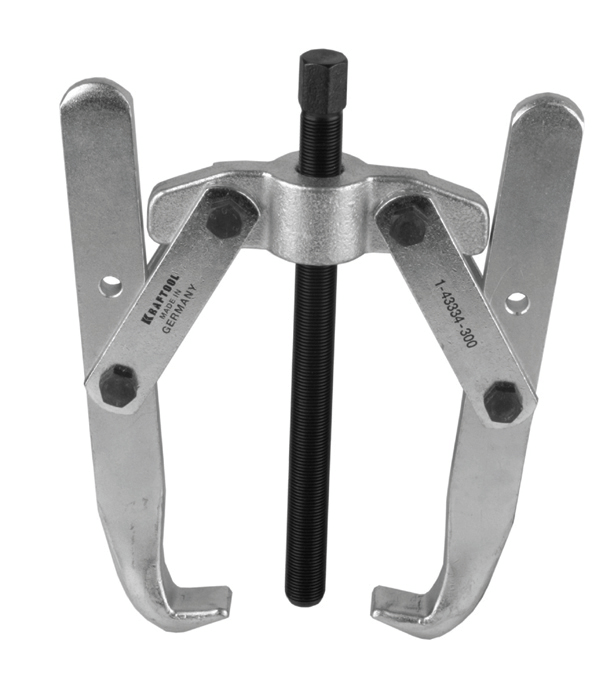

Для демонтажа подшипников применяются съемники. Классическая конструкция съемника включает в себя два или три зацепа, которые зацепляют за внутреннюю обойму подшипника. Вал съемника упирают в вал двигателя и закручивают гайку. Съемник давит на вал и вытягивает подшипник с посадочного места.

Съемник с двумя зацепами

Съемник с двумя зацепами

Эти съемники удобны, но не универсальны.

Съемник с тремя зацепами

Съемник с тремя зацепами

Для различных габаритных размеров валов и подшипников нужен свой съемник. При необходимости частой смены подшипников в различных агрегатах продаются универсальные комплекты с широким диапазоном диаметров захватываемых внутренних обойм и длин валов.

Набор съемников универсальный АТА-0366

Набор съемников универсальный АТА-0366

Подшипник можно сбить с вала. Для этого под него нужно подвести жесткую поверхность, удерживающую внутреннюю обойму хотя бы в двух точках. Есть промышленные варианты таких съемных приспособлений, но если ни один съемник не доступен, можно приспособить для этого подручный материал. Самый распространенный метод – положить рядом два уголка, зажав между ними вал с подшипником. Толщина уголков должна быть такой, чтобы свободно прошла между подшипником и обмоткой ротора.

Съемник для выколачивания подшипников

Съемник для выколачивания подшипников

Зафиксировав надежно ротор, через проставку из мягкого металла (латуни или меди) наносят удары по оси вала, постепенно увеличивая их силу. Так только подшипник тронется с места, силу ударов снова уменьшают, и легким постукиванием снимают его с вала окончательно. Перед снятием, если на конце вала есть резьба, накручивают на него гайку так, чтобы ее верхняя грань совпала с концом вала. Это предотвратит повреждение резьбы. При откручивании гайка ее выровняет.

Читайте в дополнение статью про ремонт подшипников: «Ремонт асинхронного электродвигателя», а также про ремонт автомобильного генератора «Ремонт автомобильного генератора: признаки неисправности».

Монтаж парных установок

Рассмотрим установку вала-шестерни с затянутыми на нем через дистанционную втулку подшипниками (рис. 799, а). Вал фиксируется в корпусе крышкой 1 и кольцевым стопором 2, установленным в канавке наружной обоймы малого подшипника.

Способ 1. Установка в корпус вала с заранее посаженными на нем подшипниками (вид б).

Вал в сборе с подшипниками вводят в корпус и фиксируют стопорным кольцом 2 и привертной крышкой 1

Важно, чтобы первый (по ходу монтажа) подшипник заходил в свое посадочное отверстие раньше, чем втором подшипник в свое. Иначе вал может перекоситься, и сборка станет невозможной

Посадка подшипников на вал при этом способе может быть любой. Посадка подшипников в корпус — предпочтительно переходная или с незначительным натягом.

Способ 2. Установка вала в подшипники, заранее посаженные в корпус (вид в).

Подшипники предварительно устанавливают в корпус с заведенной между ними дистанционной втулкой. Крайний подшипник фиксируют в корпусе кольцевым стопором 2 и крышкой 1, после чего в отверстия подшипников вводят вал. Сборка завершается затяжкой гайки 3 вала.

Передний (по ходу монтажа) посадочный пояс вала должен заходить в отверстие своего подшипника раньше, чем второй посадочный пояс в отверстие своего.

Посадка подшипников в корпус может быть любой (плавающий правый подшипник, разумеется, должен быть установлен по посадке не выше Js7). Посадка подшипника на вал — g6 или h6. Сборка по этому способу сложнее, чем по способу 1. Особенно затрудняет сборку необходимость предварительной установки дистанционной втулки при монтаже подшипников в корпус.

Способ 3 (смешанный). На вал (вид г) заранее устанавливают задний (по ходу монтажа) подшипник и дистанционную втулку, а в корпус устанавливают фиксирующий подшипник.

Вал вводят в корпус, причем хвостовик вала входит в отверстие фиксирующего подшипника. а задний подшипник — в посадочное гнездо корпуса. Сборка завершается затяжкой гайки вала.

Посадки заднего подшипника на вал и фиксирующего подшипника в корпус могут быть любыми. Посадка фиксирующего подшипника на вал — g6 или h6. Посадка заднего подшипника в корпус должна быть G6, Н6 или Js6.

Способ монтажа тесно связан с системой крепления подшипников, с конструкцией и расположением элементов, фиксирующих подшипники на валу и в корпусе (рис. 800). Система (а) крепления подшипников допускает применение только способа 1, система (б) — способа 2, система (в) — способа 3, системы (г, д) — способов 2 и 3. Конструкция (е) допускает применение любого из трех способов.

Таким образом, существует тесная взаимосвязь между системой крепления подшипников и системой посадок на валу и в корпусе.

Условия сборки и выбранный наиболее удобный и производительный способ сборки определяют систему крепления подшипников и допустимые посадки подшипников на вал и в корпус, которые могут и не совпадать с посадками, необходимыми по условиям надежной работы узла.

Если же исходить из условий работы узла и назначить оптимальные для данных условий посадки, то это определит систему крепления подшипников и способ сборки, который в данном случае может быть и не самым удобным и производительным.

Практически часто приходится выбирать вариант, обеспечивающий соблюдение важнейших условий правильной работы узла и не слишком усложняющий сборку.

Облегчает сборку введение осевой затяжки подшипников на валу и в корпусе. Силовая затяжка вполне заменяет посадки с натягом и позволяет применять более свободные посадки без ущерба для работоспособности узла и при более удобной сборке.